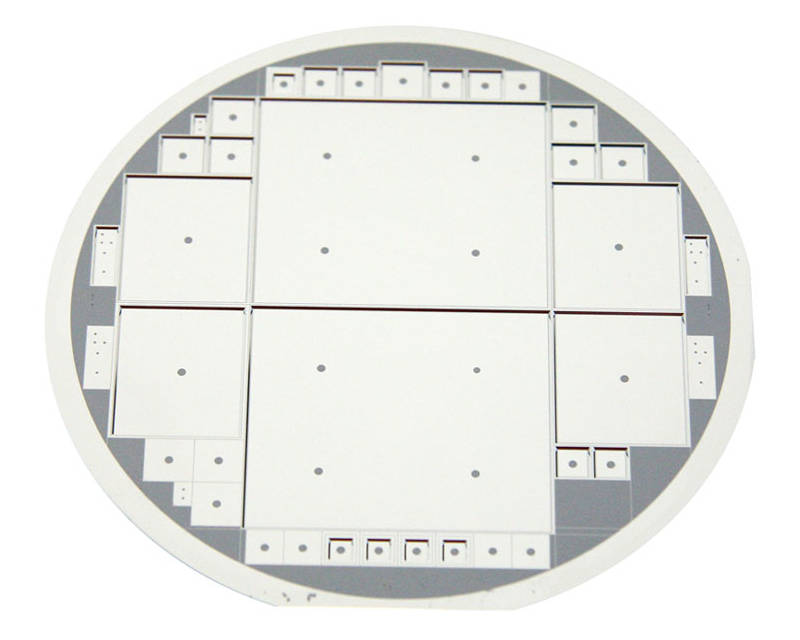

Abb. 1: Rückseite eines geätzten Wafers

Das CiS Forschungsinstitut für Mikrosensorik hat großflächige Strahlungsdetektoren entwickelt, deren sensitiver Bereich bis auf die Dicke eines normalen Papierblattes abgedünnt ist. Bei der Prozessierung konnte auf die Verwendung von zusätzlichen Handling-Wafern, wie heute noch in der industriellen Fertigung gängige Praxis, verzichtet werden.

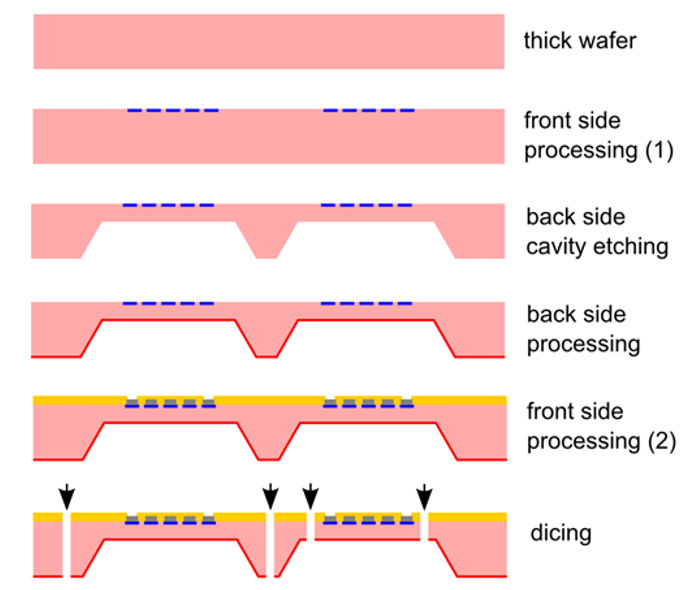

Erzielt wurde dieses Ergebnis in dem Forschungsprojekt LAT „Large Area Thinned Radiation Detectors“, in welchem erstmals erfolgreich die Technologie des nasschemischen Ätzens von Kavitäten auf großflächige Strahlungsdetektoren (Abb. 2) angewendet wurde. Hierbei wird das Silizium-Substrat auf der Waferrückseite entlang von schrägen Flanken mittels KOH-Lösung bis auf die gewünschte Zieldicke abgetragen.

Ein Vorteil dieser Wafer-Level-Technologie ist die erreichbare hohe mechanische Stabilität, die durch die nichtgedünnten Rahmen der Sensorränder gewährleistet wird und damit nachfolgende Fertigungsschritte vereinfacht, aber auch hilft, Montagekosten zu reduzieren.

Die aktiven Sensorflächen befinden sich auf den abgedünnten Membranen mit Dicken zwischen 50 und 150 µm (Abb. 3). Dieses Konzept begünstigt niedrige Betriebs- und Depletionsspannungen, sorgt für geringe Leckströme und ein verbessertes Signal-Rauschverhalten der Strahlungsdetektoren. Letztlich wird dadurch die Strahlenresistenz der Sensoren erhöht und die Funktionstüchtigkeit sowie Zuverlässigkeit des Detektors verbessert.

Für zukünftige Strahlungsdetektoren – speziell für Hochenergiephysik-Experimente am Europäischen Kernforschungszentrum CERN – müssen derartig dünne Detektoren mit einer relativ großen Fläche kosteneffizient und in sehr hoher Qualität produziert werden. Dies ist dem CiS Forschungsinstitut mit einer ersten Prototyp-Produktion von 4×4 cm² großen Pixel-Sensoren (Abb. 1) für den Einsatz im derzeit weltweit größten Teilchenbeschleuniger Large Hadron Collider (LHC) erfolgreich gelungen.

Es steht somit ein alternativer Herstellungsprozess für großflächige Strahlungsdetektoren zur Verfügung, der Materialressourcen schont, Zusatzkosten reduziert und eine hohe Sensorausbeute ermöglicht. Kunden profitieren zusätzlich von sinkenden Montagekosten am Einsatzort, z.B. durch Automatisierung sowie höheres Leistungsvermögen und Zuverlässigkeit im Sensorbetrieb.

Bis 2017 ist geplant, die Technologie von 4″ auf 6″-Wafergröße zu übertragen um somit entscheidende Vorteile bei der kostengünstigen Produktion von gedünnten großen Sensorflächen zu demonstrieren.

Die Forschungs- und Entwicklungsarbeiten zu LAT werden gefördert durch das Bundesministerium für Wirtschaft und Energie (FKZ: MF 140163).

Die Forschungs- und Entwicklungsarbeiten zu LAT werden gefördert durch das Bundesministerium für Wirtschaft und Energie (FKZ: MF 140163).

Projektpräsentation zur:

Hannover Messe, 25.-29. April 2016, Hannover, Halle 4 Stand F34

SENSOR+TEST, 10.-12. Mai 2016, Nürnberg, Halle 5 Stand 5-364

Abb. 2: Schematischer Prozessablauf

Abb. 3: Messung der Membrandicken-Fluktuation